Zgodnie z duchem Light Thinking marki Labra, lampy mają neutralnie wpisywać się w wystrój wnętrz bez względu na wybraną konwencję stylistyczną. Udaje się to osiągnąć dzięki redukcji elementów opraw do niezbędnego minimum. Taka myśl przyświeca projektom przygotowywanym we współpracy z Maciejem Karpiakiem, w których aspekty dekoracyjne czy funkcjonalności nie zaprzeczają minimalistycznej dyscyplinie. Dlaczego XILO jest tak wyjątkowe pytamy projektanta.

Oprawy, które powstały we współpracy z Maciejem Karpiakiem łączą w sobie misterną rzemieślniczą pracę, wymagającą ogromnych umiejętności obróbki materiału, z kojącą atmosferą kreowaną przez światło, w której kolor czy forma budują nastrój relaksu, spokoju, odprężenia. A co najważniejsze, pozytywnie wpłyną na nasze środowisko. XILO to więcej niż oprawy, to cała filozofia Light Thinking.

Przywiązuje się teraz bardzo dużo uwagi do kryzysu energetycznego. Jak w tym kontekście, Pana zdaniem, zmieni się projektowanie światła? Jak to wpłynie na tendencje i kierunki w projektowaniu?

Maciej Karpiak: W kontekście kryzysu energetycznego producenci opraw oświetleniowych zrobili już bardzo dużo. Ostatnia dekada upłynęła pod kątem dynamicznych zmian w zakresie zastosowania źródeł światła, a diody LED doprowadziły do dziesięciokrotnego zmniejszenia zapotrzebowania na energię. Dziś wydajność takich diod sięga nawet 200 lumenów na 1W zużytej energii. Jednak prawdziwa rewolucja dopiero puka do naszych drzwi.

Labra to polska marka — czy preferuje Pan lokalne, polskie marki, wspiera Pan ich rozwój? Jak doszło do nawiązania współpracy między Wami?

Poszukiwanie dla światła nowych form wyrazu w oparciu o innowacyjne technologie, a także kreatywność materiałowa, sprawiły, że postanowiłem współpracować z marką Labra przy rozwoju nowych linii opraw oświetleniowych. Eksploruję walory materiałów, kładę nacisk na ich jakość, przetwarzalność oraz precyzję obróbki. A wszystko to w duchu ekologii oraz zero waste. Przywiązuję szczególną uwagę do jakości komponentów, a także precyzji wykonania każdego, nawet najmniejszego detalu. Wszystko w parze z przemyślanym designem i pełną funkcjonalnością. Tak zaczęła się nasza współpraca nad lampami XILO.

Na czym polega wyjątkowość i innowacyjność takiego systemu lamp?

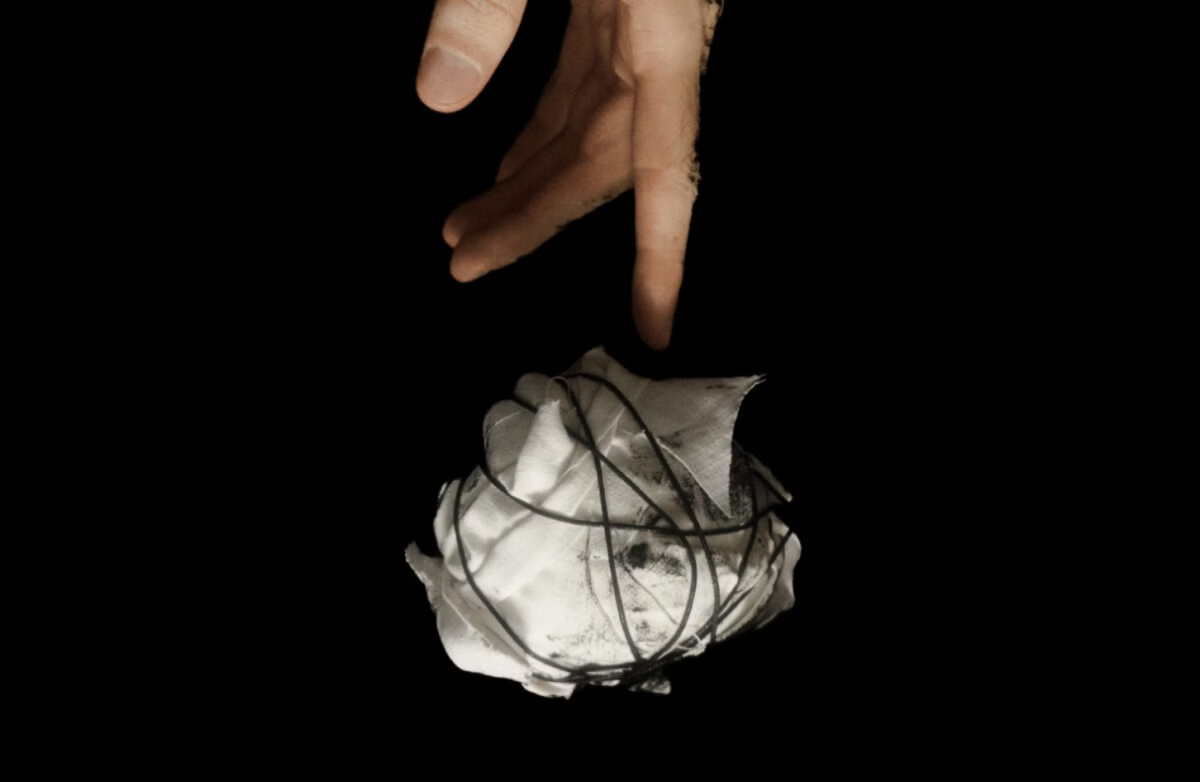

Prace nad produktem trwały wiele miesięcy, bo wymagały zarówno ponadprzeciętnych umiejętności rzemieślniczych, jak i stałego doskonalenia rozwiązań technologicznych i późniejszego użytkowania produktu. Oprawy XILO bazują na klasycznej produkcji szkła dmuchanego, barwionego w masie oraz trójwarstwowego szkła opalowego. Dwa największe klosze z kolekcji powstają na limicie ludzkich możliwości, jeśli chodzi o dmuchanie szkła. Tylko kilkudziesięciu najzdolniejszych hutników w Polsce jest w stanie z sukcesem wykonać taką pracę. To dla każdego projektanta jest bardzo ekscytujący proces – badanie granicy oraz dojście do czerwonej kreski. Praca wymaga zarówno siły, jak i ogromnego kunsztu ze względu na dużą wagę szkła oraz konieczność zachowania jednolitej grubości klosza. Średnio 2-3 wydmuchane klosze na 10 nie spełniają najwyższych wymogów i nie mogą trafić do sprzedaży. Unikalność rzemiosła w lampach XILO można dostrzec też w detalach, takich jak możliwe fladry, czyli drobne pęcherzyki powietrza naturalnie powstające podczas ręcznego dmuchania. Z kolei aluminiowe podstawy precyzyjnie wykonane za pomocą maszyn obróbczych CNC zapewniają nowoczesny element powtarzalności. Całość ma estetyczny, minimalistyczny wygląd – nie są widoczne żadne śrubki czy wkręty. W rodzinie opraw XILO równie ważny jest aspekt lokalności (wszystkie elementy wykonane w Polsce) i ekologii. Materiały użyte do wyprodukowania lamp w 99% będą nadawały się do recyclingu i upcyklingu. Pozostały 1% to nieprzetwarzalne nowoczesne diody LED, które jednak w warunkach domowych mogą świecić nawet 50 lat oraz charakteryzują się niskim poborem energii Lampy dostarczane są także w specjalnie zaprojektowanych papierowych tubach, które mogą być w pełni recyklingowane albo służyć jako element wyposażenia wnętrza. Pozwala to zmniejszyć zużycie tworzyw sztucznych (takich jak np.: styropian), które mocno obciążają środowisko.

Czy technologia przyszłości, np. ta, którą zastosował pan przy współpracy z Labrą, może przyczynić się do redukcji odpadów na świecie? I ogólnie może przynieść dla naszej planety wiele pożytku?

Obecnie na świecie produkowane są miliony niepotrzebnych produktów z materiałów, których nie można przetworzyć. Dodatkowo zapakowane są w kolejne miliony zbędnych opakowań. Tkwimy w paradoksie, w którym nowo wytworzony produkt jest spakowany w sposób bezpieczny przez producenta, a następnie to opakowanie jest wkładane w kolejne przez spedytora – bo ważne jest, żeby nie uszkodzić oryginalnego opakowania, i dostarczane do klienta. Przez ostatnie lata w swojej pracy staram się wykorzystywać jak najwięcej zrecyklingowanych odpadów gospodarczych i projektować produkty w taki sposób, żeby w momencie, kiedy przestaną już być potrzebne, dało się ponownie wykorzystać użyte do ich produkcji materiały i po przetworzeniu wykonać coś nowego. Ciekawym przykładem jest projekt opakowań dla linii XILO. Zostały one zaprojektowane w taki sposób, aby nie tylko bezpiecznie dostarczyć dla klienta zamówiony produkt, ale również, by klient nie chciał ich wyrzucić. Są estetyczne i funkcjonalne, dzięki czemu możemy je wykorzystać na własny sposób. Dla mnie kluczowy jest dobór materiałów. Z zasady staram się już nie projektować produktów z materiałów, które nie nadają się do upcyklingu. Podstawowe staje się wykorzystanie przetworzonych odpadów gospodarczych i przemysłowych właśnie ta tendencja będzie najważniejsza w przyszłości. Projektowanie w taki sposób, który nie generuje śmieci.

Patrząc na design z perspektywy postcovidowej i zbliżającego się kolejnego kryzysu gospodarczego, jeśli klienci mają inwestować w design, na jakie produkty powinni zwracać uwagę? Jakie cechy powinien mieć taki przedmiot?

Niezależnie od sytuacji, w jakiej się znajdujemy — dla mnie zawsze liczyła się dobra jakość produktu — taka, która pozwala na długie bezproblemowe użytkowanie. Dzisiaj mogę dodać, iż taki produkt dodatkowo powinien być wykonany z materiałów nadających się do recyklingu lub z materiałów już pochodzących z recyklingu. Oczywiście, jeżeli cechy, które wymieniłem, da się połączyć z dobrą ceną — to mamy do czynienia z sytuacją idealną. Nie jest to prosty cel do osiągnięcia, dlatego producenci, którzy chcą doprowadzić do takiej sytuacji, powinni inwestować w systemowe rozwiązania, które optymalizują procesy produkcyjne, a to z kolei pozwala na znaczne obniżenie kosztów końcowych produktów.

Fot.: Labra

Baza produktów

Inne ciekawe eventy

MAT KUBAJ – „W Środku”

LeŚnia. Dream(wood)land

Międzynarodowe Targi Architektury i Projektowania Wnętrz KIAF 2025 – Gdańsk

Targi Rzeczy Ładnych 2025 Zima